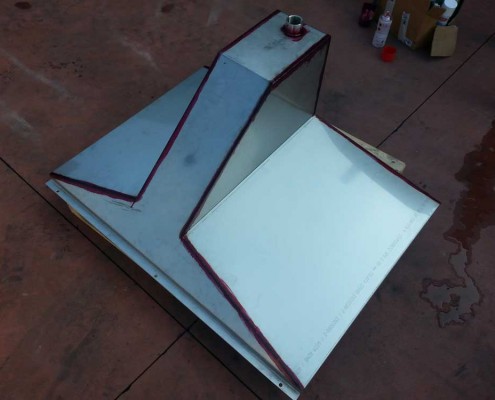

Nuove qualifiche di saldatura: DE.MA. qualifica i procedimenti di saldatura e il personale, ed effettua controlli non distruttivi certificati secondo EN.

Qualifica dei procedimenti di saldatura

Per la costruzione di manufatti saldati, DE.MA. è in possesso di procedimenti di saldatura e saldatori qualificati, in riferimento alle normative vigenti (EN, Europee). Tali qualifiche sono state rilasciate a DE.MA. dall’ Ente Terzo Accreditato TÜV Rheinland.

L’ottenimento di qualifica su un procedimento di saldatura, consta di diverse fasi, che si sono svolte sotto la supervisione di TÜV:

- Stesura di una specifica di saldatura WPS, sulla base della quale è stato eseguito il saggio di saldatura;

- Esecuzione di un saggio di saldatura sotto la supervisione del tecnico autorizzato ed incaricato dall’Ente, in base alla WPS, alle esigenze ed alle normative applicabili;

- Esecuzione sul saggio di saldatura di CND (Controlli Non Distruttivi) e prove di laboratorio richieste dalle normative applicabili (Durezza, Trazione, Resilienza) e dalle eventuali specifiche contrattuali.

A seguito dell’esito positivo dei CND e delle prove, si è provveduto alla compilazione della qualifica di procedimento di saldatura denominata WPQR (Welding Procedure Qualification Record) essendo applicabili le Normative EN.

La qualifica è stata ottenuta nel momento in cui il documento WPQR, viene sottoscritto dal tecnico autorizzato ed incaricato dall’Ente TÜV.

Qualifiche degli operatori di saldatura

Le qualifiche dei saldatori sono state conseguite contestualmente ai relativi procedimenti di saldatura.

Le prove a cui i saggi di saldatura sono stati sottoposti, sono servite ad ottenere la qualifica di primo e secondo saldatore per 6 operatori DE.MA. Secondo svariati procedimenti manuali, semiautomatici e automatici;

Primo saldatore, è così definito quando utilizza procedimenti di saldatura manuali, dove il saldatore stesso maneggia direttamente il materiale d’apporto, come TIG (141 / GTAW), MIG / MAG (135 / GTAW). Il secondo, l’operatore di saldatura, è così definito quando utilizza procedimenti di saldatura semi automatici o completamente meccanizzati, dove il saldatore stesso non maneggia direttamente il materiale d’apporto, come l’Orbitale (141). Come per i procedimenti, a seguito dell’esito positivo dei CND e delle prove, si è effettuata la compilazione della qualifica dei saldatori con sottoscrizione da parte dal tecnico autorizzato ed incaricato dall’Ente.